— 产品展示 —

SHANDONG FEICHENG LIANYI ENGINEERING PLASTICS CO.,LTD复合土工膜

复合土工膜顾名思义是土工织物和土工膜复合而成的不透水的优质建材之一,它广泛用于防渗,复合土工膜分为一布一膜和两布一膜、宽幅4-6m,重量为200-1500g/m2,抗拉、抗撕裂、顶破等物理力学性能指标高,能满足水利、市政、建筑、交通、地铁、隧道等土木工程需要。因为其选用高分子材料且生产技术中添加了防老化剂,故可在非常规温度环境中运用。

复合土工膜(复合防渗膜)分为一布一膜和两布一膜,宽幅4-6m,分量为200—1500g/平方米,抗拉、抗撕裂、顶破等物理力学功能指标高,商品具有强度高,延伸功能较好,变形模量大,耐酸碱、抗腐蚀,耐老化,防渗功能好等特色。能满意水利、市政、建筑、交通,地铁、隧道、工程建设中的防渗、阻隔、补强、防裂加固等土木工程需求。常用于堤堰、排水水沟的防渗处理,以及废料场的防污处理。

复合土工膜是在薄膜的一侧或两边通过烘箱远红外加热,把土工布和土工膜经导辊压到一起构成复合土工膜。跟着生产技术的进步,还有一种流延法做复合土工膜的技术。其方式有一布一膜、二布一膜、两膜一布等。

土工布作为土工膜的保护层,使保护防渗层不受损坏。为减少紫外线照射,增加抗老化性能,最好采用埋入法铺设。

施工中,首先要用料径较小的砂土或粘土找平基面,然后再铺设土工膜。土工膜不要绷得太紧,两端埋入土体部分呈波纹状,最后在所铺的土工膜上用细砂或粘土铺一层10cm左右过渡层。砌上20-30cm块石(或砼预制块)作防冲保护层。施工时,应尽力避免石块直接砸在土工膜上,最好是边铺膜边进行保护层的施工。复合土工膜与周边结构物连接应采用膨胀螺栓和钢板压条锚固,连接部位要涂刷乳化沥青(厚2mm)粘接,以防该处发生渗漏。

土工膜

HDPE光面土工膜产品特点:

HDPE光面土工膜具有优良的耐环境应力开裂性能、优良的防渗性能、高阻隔性、高抗穿刺性、优良的延伸率及耐磨性。产品拉伸强度高、抗低温性能非常突出、耐高温、抗老化、撕裂强度高、粘结性能好。

主要用途:主要应用于垃圾填埋、污水废液处理、水利、农业、交通、高铁、隧道、机场、机场、建筑物、景观等防渗漏衬垫工程。

主要成分为 97.5% 的高密度聚乙烯,约 2.5% 的碳黑、抗老化剂、抗氧剂、紫外线吸收剂、稳定剂等辅料,用目前国际上最先进的意大利全自动土工生产设备,经三层共挤技术制成。我公司HDPE土工膜规格齐全,光面与糙面厚度为 0.25mm-3.0mm ,宽幅可达 4m-12m ,满足环保环卫、水利、建筑、市政工程、园林、景观、石化、矿业、盐业、农业、水产养殖业的应用要求

膜厚:

O.5-3.0mm

产品幅宽:

最宽可达8.0m(平膜挤出法<压延>生产线可达到7.0m,为目前全国最宽)

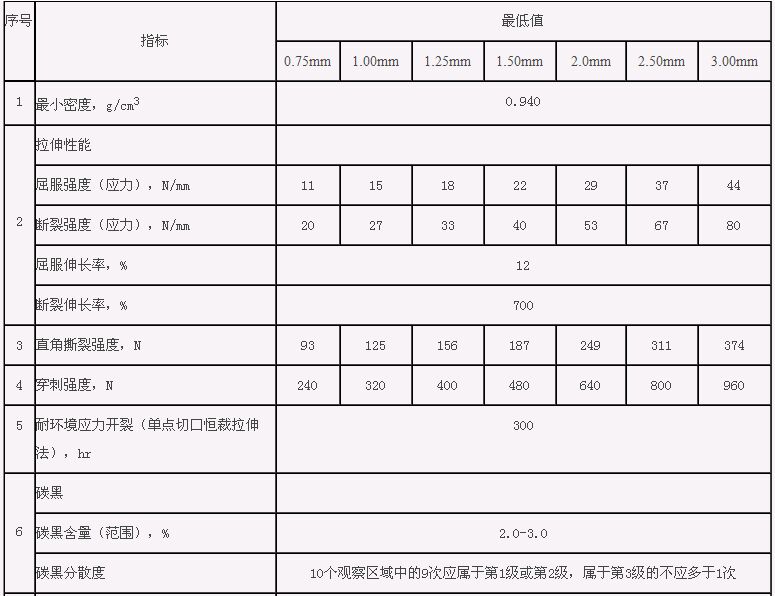

HDPE双光面土工膜技术参数:

光面HDPE土工膜技术性能指标(最低值)

HDPE双光面土工膜技术参数

HDPE双光面土工膜技术参数

HDPE双光面土工膜的应用范围

1、环保,环卫(如生活垃圾填埋场,污水处理,有毒有害物处理场,危险品仓库,工业废弃物,建筑及爆破垃圾等)

2、水利(如江河湖泊水库堤坝的防渗,堵漏,加固,水渠的防渗,垂直心墙,护坡等)

3、市政工程(地铁,建筑物的地下工程和屋顶蓄水池,屋顶花园的防渗,污水管道的内衬等)

4、园林(人工湖,池塘,高尔夫球场的水塘底衬,护坡等)

5、石化(化工厂,炼油厂,加油站的储油罐防渗,化学反应池,沉淀池的内衬,二次衬层等)

6、矿业(洗选池、堆浸池、堆灰场、溶解池、沉淀池、堆场、尾矿池的底衬防渗等)

7、农业(水库,饮用水池,蓄水塘,灌溉系统的防渗)

8、水产养殖业(鱼塘,虾池的内衬,海参圈护坡等)

9、盐业(盐场结晶池,卤池苫盖,盐膜,盐池塑苫膜)

土工膜是以微孔膜或超滤膜作支称层,在其表面覆盖以厚度仅为0.1~0.25μm的致密的均质膜作壁障层构成的分离膜。使得物质的透过量有很大的增加。

复合膜的材料包括任何可能的材料结合,如在金属氧化物上覆以陶瓷膜或是在聚砜微孔膜上覆以芳香聚酰胺薄膜,其平板膜或卷式膜都要用非织造物增强以支撑微孔膜的耐压性,而中空纤维膜则不需要。

制备方法分为四类:(1)层压法,首先制备很薄的致密均质膜,而后层压于微孔支撑膜上;(2)浸涂法,把聚合物溶液浸涂于微孔膜上,然后干燥而成,也可以把活性单体或预聚物溶液浸涂于微孔膜上,用热或辐射固化;(3)等离子体气相沉积法,用等离子辉光使微孔支撑膜的表面产生致密的均质膜;(4)界面聚合法,在微孔支撑膜表面上,用活性单体进行界面聚合。

复合膜主要用于反渗透、气体分离、渗透蒸发等分离过程中。

用两种不同的膜材料,分别制成具有分离功能的表面活性层(致密分离层)和起支撑作用的多孔层组成的膜。

复合膜是在薄膜的一侧或两侧贴上土工布,形成复合土工膜。其形式有一布一膜、二布一膜。幅宽4-6m,重量为200—1500g/平方米,抗拉、抗撕裂、顶破等物理力学性能指标高,产品具有强度高,延伸性能较好,变形模量大,耐酸碱、抗腐蚀,耐老化,防渗性能好等特点。能满足水利、市政、建筑、交通,地铁、隧道、工程建设中的防渗,隔离,补强,防裂加固等土木工程需要。由于其选用高分子材料且生产工艺中添加了防老化剂,故可在非常规温度环境中使用。常用于堤坝、排水沟渠的防渗处理,以及废料场的防污处理。

设计材料

根据工程性质、类别、应用部位,使用条件、设计要求等来选择适宜的种类及规格。

根据工程设计的水压力要求强度,以及暴露、埋压、气候、使用寿命等应用条件,来确定土工膜的厚度。

根据工程实际尺寸、面积、施工条件、施工能力,以施工时接缝最少为原则,来确定土工膜的宽度与长度。

当基层为混凝土结构时,宜选择可直接在水泥基层上直接粘接的长丝

公路中应用于防渗处理,中央分隔带下部防渗时一般采用一布一膜200-300g/m

加工方法

1.干式复合法该法是将粘合剂通过复合机涂布在基材的表面,以加热辊压附在其它薄膜上而复合的方式。

2.湿式复合法将水溶性粘合剂(明胶、淀粉)、水分散性粘合剂(醋酸乙烯乳胶等)涂布于基材表面的湿润状态下与其它材料复合,然后用辊压附和干燥的方法。

3.挤出复合法 这是复合加工中最常用的方法,用挤出机将PP、PE、EVA(乙烯―醋酸乙烯共聚物)离子型树脂等挤出薄膜状,涂粘在掺入加工剂(聚乙烯亚胺、聚氨酯系树酯等)的各种薄膜上加以复合,再经冷却、固化。

4.热熔融复合法基材树脂中掺混松香、二甲苯树脂、苯乙烯树脂等粘附剂和石蜡系等粘底降低剂的热熔剂涂布在薄膜、纸面、铝箔表面上,立刻复合在其它基材上加以冷却的方法。

5.共挤出复合法该法是由二台或三台挤出机同时成型加工可得二层以上的薄膜,有T模头法和吹塑法,能进行多种复合,可产超薄形薄膜。

问题原因

1.基材厚度不均匀,薄厚相差太大。

2.基材位置偏斜,导致复合膜出现褶皱,而且随着偏斜度的累积,产生褶皱的程度也会相应增大。

如果基材是容易受湿度影响的薄膜材料(如尼龙薄膜),而且发生了吸湿现象,在挤出复合过程中容易产生褶皱。

4.张力设置和控制不当,各部分张力不协调、不匹配。

5.复合压力设置不当。

6.硅橡胶压辊与冷却钢辊两者之间的轴线不平行。

7.导辊表面不干净,粘有异物,或导辊表面不平整,有凹坑、划道、碰伤等现象。

解决办法:

1.更换基材,保证基材厚度均匀。

2.调整基材的位置,在传送过程中不发生歪斜。

3.将基材进行预热干燥处理,或更换没有发生吸湿现象的基材。

4.调节放卷和收卷张力,使各部分张力相互适应和匹配。

5.根据实际情况将复合辊的压力调整至适当大小。

6.调整硅橡胶压辊与冷却钢辊之间相对的位置,使两者保持平行。

7.清洁导辊表面,更换有损伤的导辊,保证导辊表面平整、光滑、清洁。

故障原因:

1.挤出机温度设置不当,特别是模头和树脂的温度太低,造成树脂塑化不良,使熔融树脂出现鲨鱼皮现象或者类似鱼眼状的斑痕。

2.树脂中含有水分,影响树脂的塑化状况。

3.树脂中混进熔融指数或密度不同的其他树脂,使树脂塑化不好或塑化不完全。

4.更换树脂时没有将料筒彻底清洗干净,料筒中残存的其他树脂或杂质对树脂塑化状况产生不良影响。

解决办法:

1.将挤出机的挤出温度和树脂的温度调整到适当值,保证树脂塑化良好。

2.对树脂进行搅拌和烘干,去除其中所含的水分,使树脂能够充分塑化。

3.更换熔融指数和密度适当的树脂。

4.彻底清洗料筒,去除杂质等的影响。

异味故障

1.挤出机温度或树脂温度过高,造成树脂分解,产生臭味。

2.气隙太大,树脂氧化过度,表面产生有异味的各种含氧基团,使复合膜产生气味。

3.树脂本身就有异味,用其进行挤出复合后的复合膜也会有异味。

4.底涂剂中使用高沸点、不易挥发的溶剂,导致部分溶剂残留,造成复合后薄膜产生异味。

解决办法:

1.适当降低挤出温度,防止树脂发生分解。

2.调整气隙的大小到合适的值。

3.采用低臭度的树脂进行挤出复合。

4.提高烘道的干燥温度,加大吹风量,保证溶剂充分干燥。

变形故障

1.张力设置和控制不当,各部之间的张力值不适应。

2.烘道温度设置太高。

3.复合压力过大,使复合膜产生拉伸。

4.冷却钢辊表面温度太高,复合膜冷却效果差,容易枯辊产生拉伸现象。

解决办法:

1.检查并确定拉伸现象发生在设备哪一段,根据具体情况将该段的张力值调整到合适,与其他段的张力大小相匹配。

2.适当降低烘道的温度。

3.适当降低复合压力。

4.降低并控制好冷却钢辊的表面温度,使其分布均匀,有良好冷却效果。

表面故障

1.冷却钢辊表面温度太高,对熔融树脂冷却效果不佳,影响复合膜的冷却、固化及成型,导致熔融树脂粘在冷却钢辊表面。

2.复合时熔融树脂温度过高。

3.收卷张力太小,无法将复合膜从冷却钢辊表面剥离下来。

解决办法:

1.适当降低冷却水的温度和冷却钢辊的表面温度,改善冷却效果。

2.根据具体情况适当降低树脂温度,调整气隙的大小,将熔融树脂温度控制在适当范围内。

3.适当提高收卷张力,使复合膜从冷却钢辊表面剥离下来。

透明度差

1.挤出机挤出温度太低,造成树脂塑化不良,对复合膜的透明度产生一定影响。

2.冷却钢辊表面温度太高,冷却效果太差,使复合膜透明度大打折扣。

3.基材本身的透明度不好。

解决办法:

1.根据树脂性能特点及实际生产情况来设置和控制相应的挤出温度,保证树脂塑化良好,这是提高复合膜透明度的前提条件之一。

2.适当降低冷却水的温度及冷却钢辊的表面温度。一般来说,冷却水的温度控制在20c以下,冷却钢辊的表面温度控制在60c以下。

3.更换透明性好的基材。

- 上一篇:没有了

- 下一篇:没有了